AC米兰新闻中心

News Center 热门搜索:

热门搜索:  更新时间:2026-01-17

更新时间:2026-01-17 点击次数:

点击次数:

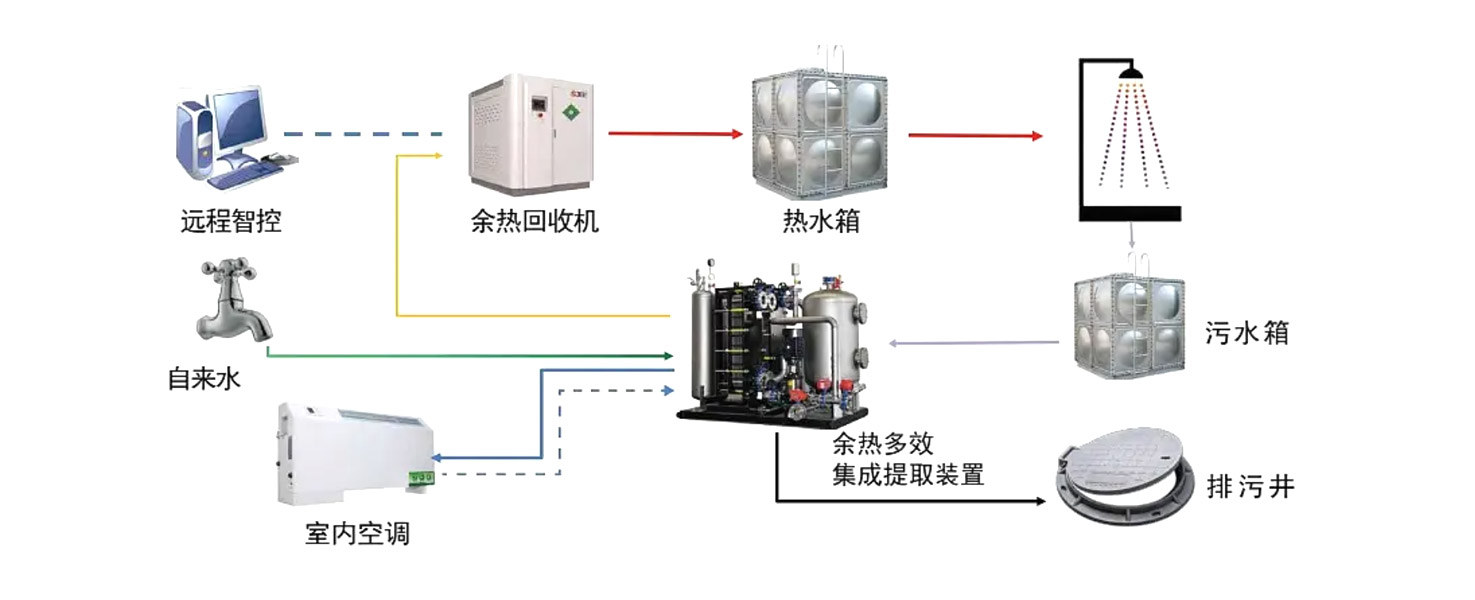

在 “双碳” 目标与《上海市推动四大工艺行业高质量提升发展实施意见(2023-2025)》等政策推动下,热处理作为机械制造领域高能耗环节(占行业总能耗1/3),其渗碳工艺的节能改造已成为企业合规发展的核心命题。传统渗碳工艺存在热效率低(不足30%)、碳排放强度高(0.8t CO₂/吨工件)等痛点,而余热回收与智能控温技术的融合应用,正成为破解这一困局的关键路径。渗碳炉高温烟气(通常达数百度)中蕴含大量可回收热能,通过 “烟气换热+就地利用” 模式,可直接转化为60-90℃热水供零件清洗工序使用,形成能源闭环。核心技术包括:

高效换热装置:采用翅片管束结构,传热面积较光管增加6-8倍,结合逆流换热设计,热回收效率可达45%-58%;

智能适配系统:通过引风机与水泵频率协同调节,匹配渗碳炉排烟工况,减少能源损耗。

2.节能效益实证工业级应用数据显示,单台天然气消耗量100Nm³/h的渗碳炉,配套余热回收系统后年运行6000小时可节约天然气31800Nm³,折算标准煤38.6吨,投资回收期仅需两年,同时可同步消除高温烟气带来的安全隐患与环境影响。三、路径二:智能控温技术的全流程升级1.参数优化:高温短周期工艺革新通过温度与时间的精准调控,可显著降低单位能耗:

高温加速扩散:将渗碳温度从传统950℃提升至1000-1100℃,每升高100℃碳扩散速率提升3倍,典型零件渗碳时间可压缩45%以上;

脉冲工艺优化:采用 “强渗-扩散” 脉冲模式,1100℃下5Hz乙炔脉冲强渗配合低温扩散,总工艺周期缩短40%。

2.智能系统:数据驱动的精准控制集成PID+AI技术构建智能控温体系,实现三重突破:

AI动态适配:基于20万组历史数据构建云平台,盲孔零件渗层误差从±10%降至±5%;

3.真空渗碳技术优势线⁻³mbar真空+脉冲渗碳” 组合,实现单件能耗从8.2kW・h降至5.1kW・h(降低38%),VOC排放归零,获ISO 14064碳认证,单位工件节能效益可达30%以上。四、行业转型的实施建议

政策衔接:对接地方技术改造、节能减排专项资金,优先布局模块化智能装备集群;

分阶段落地:先通过余热回收实现快速节能(投资回收期≤2年),再升级智能控温系统提升长期效益;

标准适配:参照《GBT 36561-2018》标准,构建清洁节能装备评价体系。

余热回收与智能控温的双轮驱动,不仅能帮助渗碳企业实现节能20%-38%、减排3.2t CO₂e /吨工件的显著效益,更能通过工艺升级突破高端制造的质量瓶颈。在汽车、航空航天等领域需求升级的当下,技术革新已成为企业构建绿色竞争力的核心抓手。